شرکت پیشتاز گسترش

شرکت ما با سالها تجربه در تولید قطعات صنعتی به روش ریختهگری، به عنوان یکی از پیشروان این صنعت شناخته میشود. با بهرهگیری از فناوریهای پیشرفته و تیمی متخصص، محصولات باکیفیت و دقیقی تولید میکنیم که در صنایع مختلف از جمله خودروسازی، نفت و گاز، و ماشینآلات صنعتی کاربرد دارند. تمرکز ما بر استفاده از مواد اولیه مرغوب و کنترل کیفی دقیق است تا نیازهای مشتریان به بهترین نحو برآورده شود. ما به تعهد خود در ارائه راهکارهای سفارشی و بهینه برای تولید قطعات پیچیده پایبندیم. شرکت ما با بهرهگیری از نوآوری، رضایت مشتریان را در اولویت قرار داده و همواره در مسیر رشد و توسعه پایدار گام برمیدارد.

شرکت ما با سالها تجربه در تولید قطعات صنعتی به روش ریختهگری، به عنوان یکی از پیشروان این صنعت شناخته میشود. با بهرهگیری از فناوریهای پیشرفته و تی...

طراحی و مشاوره

طراحی و مشاوره تخصصی در ساخت قطعات استاندارد و اصلاح ترکیب آلیاژها با رویکرد بهبود کیفیت و عملکرد. انجام مهندسی معکوس دقیق بر اساس نمونه فرسوده و معیوب یا قطعه اصلی بدون نیاز به نقشه، جهت تولید با رعایت جزئیات و استانداردها

مدلسازی

خدمات مدلسازی ریختهگری با شبیهسازی دقیق جریان مذاب، انجماد و خنککاری برای پیشبینی و حذف عیوب احتمالی. بهینهسازی طراحی قالب و فرآیند تولید با استفاده از نرمافزارهای پیشرفته جهت افزایش کیفیت و کاهش ضایعات.

ریخته گری

خدمات ریختهگری تخصصی انواع آلیاژهای فولاد، چدن، آلومینیوم و برنز مطابق با استانداردهای ASTM و DIN. تولید قطعات صنعتی، کنترل ترکیب شیمیایی و خواص مکانیکی مطلوب، جهت دستیابی به عملکرد و دوام برتر در شرایط کاری و محیطی مختلف.

عملیات حرارتی

خدمات عملیات حرارتی انواع فولاد، چدن و آلیاژهای غیرآهنی مطابق با استاندارد شامل فرآیندهای نرماله، کوئنچ، تمپر، آنیل و تنشزدایی. انجام عملیات با کنترل دقیق دما، زمان و محیط خنککاری جهت بهبود سختی، استحکام، مقاومت سایشی و افزایش طول عمر قطعه.

ماشین کاری

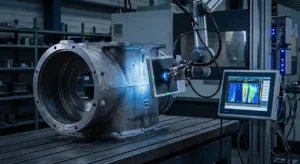

خدمات ماشینکاری دقیق قطعات فولادی، چدنی، آلومینیومی و برنزی طبق تلرانسهای فنی موردنیاز. انجام عملیات تراش، فرز، سنگزنی، بورینگ و سوراخکاری با CNC جهت دستیابی به دقت ابعادی، کیفیت سطح و آمادهسازی برای مونتاژ یا کاربرد نهایی.

خدمات

Services

ریختهگری فولاد فرآیندی است که در آن فولاد مذاب (آلیاژی از آهن و کربن با درصد کربن کمتر از چدن) در قالب ریخته میشود تا پس از سرد شدن، قطعهای با شکل مورد نظر بهدست آید. فولادها نسبت به چدنها مقاومت مکانیکی، سختی و چقرمگی بیشتری دارند، اما ریختهگری آنها دشوارتر است؛ زیرا فولاد در دمای بالاتری (حدود ۱۵۰۰ درجه سانتیگراد) ذوب میشود و سیالیت کمتری دارد.

ریختهگری قطعات چدنی یکی از پرکاربردترین روشهای تولید در صنایع فلزکاری است. در این فرآیند، چدن مذاب (آلیاژی از آهن، کربن و سیلیسیم) درون قالب ریخته میشود تا پس از سرد شدن، قطعهای با شکل و ابعاد دلخواه تشکیل شود.

چدنها به دلیل ریزشپذیری بالا، مقاومت فشاری زیاد، و هزینه تولید پایین، در ساخت قطعات سنگین و صنعتی مانند بلوک سیلندر موتور، دیسک ترمز، لولهها، چرخدندهها و بدنه ماشینآلات کاربرد فراوانی دارند.

ریختهگری برنز یکی از روشهای پرکاربرد در تولید قطعات آلیاژی مس است. برنز آلیاژی از مس و قلع (و گاهی فلزات دیگر مانند آلومینیوم، منگنز یا فسفر) است که به دلیل ویژگیهای فیزیکی و شیمیایی مطلوب، در صنایع گوناگون استفاده میشود.

عملیات حرارتی شامل مجموعهای از فرآیندهای حرارتدهی و سرمایش کنترلشده است که هدف آن تغییر ساختار میکروسکوپی فلز و بهبود ویژگیهای مکانیکی مانند سختی، استحکام، چقرمگی و مقاومت به سایش است.

عملیات حرارتی و ماشینکاری دو مرحلهی بسیار مهم پس از ریختهگری هستند که برای بهبود خواص مکانیکی و دستیابی به دقت ابعادی و کیفیت سطحی مطلوب در قطعات فلزی انجام میشوند.

ریختهگری قطعه یکی از قدیمیترین و در عین حال پیشرفتهترین روشهای شکلدهی فلزات است که برای تولید قطعات با هندسههای پیچیده بهکار میرود. در این فرآیند، فلز مذاب درون قالبی ریخته میشود تا پس از انجماد، شکل مورد نظر را به خود بگیرد.

در بخش مشاوره، کارشناسان با بررسی نوع قطعه، جنس آلیاژ، تیراژ تولید و دقت مورد نیاز، بهترین روش ریختهگری (مانند ریختهگری ماسهای، دایکست، دقیق یا گریز از مرکز) را پیشنهاد میدهند. همچنین شرایط حرارتی، سرعت پر شدن قالب، تغذیه و مسیرهای راهگاه نیز تحلیل میشود تا احتمال بروز عیوب به حداقل برسد.

مدلسازی ریختهگری یکی از مراحل کلیدی در طراحی و بهینهسازی فرآیند تولید قطعات فلزی است. در این روش، با استفاده از نرمافزارهای شبیهسازی عددی مانند ProCAST، MAGMASOFT یا ANSYS Fluent، رفتار جریان مذاب، انتقال حرارت و انجماد در قالب مورد بررسی قرار میگیرد. هدف از مدلسازی، پیشبینی عیوب احتمالی مانند تخلخل، حبس گاز، ترک گرم و ناحیههای انجماد ناقص است تا بتوان پیش از تولید واقعی، با اصلاح طراحی قالب یا شرایط فرآیند، کیفیت قطعه را بهبود داد.

دسته بندیها

Categories

ریختهگری آلومینیوم یکی از روشهای متداول شکلدهی فلزات است که در آن آلومینیوم مذاب را در قالبهایی با شکل دلخواه میریزند تا پس از سرد شدن، قطعه نهایی بهدست آید، این روش به دلیل وزن کم، مقاومت به خوردگی، و رسانایی حرارتی خوب آلومینیوم، در صنایع مختلف مانند خودروسازی، هوافضا و لوازم خانگی کاربرد گستردهای دارد.

ریختهگری قطعات چدنی یکی از پرکاربردترین روشهای تولید در صنایع فلزکاری است. در این فرآیند، چدن مذاب (آلیاژی از آهن، کربن و سیلیسیم) درون قالب ریخته میشود تا پس از سرد شدن، قطعهای با شکل و ابعاد دلخواه تشکیل شود.

چدنها به دلیل ریزشپذیری بالا، مقاومت فشاری زیاد، و هزینه تولید پایین، در ساخت قطعات سنگین و صنعتی مانند بلوک سیلندر موتور، دیسک ترمز، لولهها، چرخدندهها و بدنه ماشینآلات کاربرد فراوانی دارند.

ریختهگری برنز یکی از روشهای پرکاربرد در تولید قطعات آلیاژی مس است. برنز آلیاژی از مس و قلع (و گاهی فلزات دیگر مانند آلومینیوم، منگنز یا فسفر) است که به دلیل ویژگیهای فیزیکی و شیمیایی مطلوب، در صنایع گوناگون استفاده میشود.

عملیات حرارتی شامل مجموعهای از فرآیندهای حرارتدهی و سرمایش کنترلشده است که هدف آن تغییر ساختار میکروسکوپی فلز و بهبود ویژگیهای مکانیکی مانند سختی، استحکام، چقرمگی و مقاومت به سایش است.

عملیات حرارتی و ماشینکاری دو مرحلهی بسیار مهم پس از ریختهگری هستند که برای بهبود خواص مکانیکی و دستیابی به دقت ابعادی و کیفیت سطحی مطلوب در قطعات فلزی انجام میشوند.

ریختهگری قطعه یکی از قدیمیترین و در عین حال پیشرفتهترین روشهای شکلدهی فلزات است که برای تولید قطعات با هندسههای پیچیده بهکار میرود. در این فرآیند، فلز مذاب درون قالبی ریخته میشود تا پس از انجماد، شکل مورد نظر را به خود بگیرد.

مدلسازی ریختهگری یکی از مراحل کلیدی در طراحی و بهینهسازی فرآیند تولید قطعات فلزی است. در این روش، با استفاده از نرمافزارهای شبیهسازی عددی مانند ProCAST، MAGMASOFT یا ANSYS Fluent، رفتار جریان مذاب، انتقال حرارت و انجماد در قالب مورد بررسی قرار میگیرد. هدف از مدلسازی، پیشبینی عیوب احتمالی مانند تخلخل، حبس گاز، ترک گرم و ناحیههای انجماد ناقص است تا بتوان پیش از تولید واقعی، با اصلاح طراحی قالب یا شرایط فرآیند، کیفیت قطعه را بهبود داد.

دسته بندیها

Categories

ریختهگری آلومینیوم یکی از روشهای متداول شکلدهی فلزات است که در آن آلومینیوم مذاب را در قالبهایی با شکل دلخواه میریزند تا پس از سرد شدن، قطعه نهایی بهدست آید، این روش به دلیل وزن کم، مقاومت به خوردگی، و رسانایی حرارتی خوب آلومینیوم، در صنایع مختلف مانند خودروسازی، هوافضا و لوازم خانگی کاربرد گستردهای دارد.

ریختهگری قطعات چدنی یکی از پرکاربردترین روشهای تولید در صنایع فلزکاری است. در این فرآیند، چدن مذاب (آلیاژی از آهن، کربن و سیلیسیم) درون قالب ریخته میشود تا پس از سرد شدن، قطعهای با شکل و ابعاد دلخواه تشکیل شود.

چدنها به دلیل ریزشپذیری بالا، مقاومت فشاری زیاد، و هزینه تولید پایین، در ساخت قطعات سنگین و صنعتی مانند بلوک سیلندر موتور، دیسک ترمز، لولهها، چرخدندهها و بدنه ماشینآلات کاربرد فراوانی دارند.

ریختهگری برنز یکی از روشهای پرکاربرد در تولید قطعات آلیاژی مس است. برنز آلیاژی از مس و قلع (و گاهی فلزات دیگر مانند آلومینیوم، منگنز یا فسفر) است که به دلیل ویژگیهای فیزیکی و شیمیایی مطلوب، در صنایع گوناگون استفاده میشود.

عملیات حرارتی شامل مجموعهای از فرآیندهای حرارتدهی و سرمایش کنترلشده است که هدف آن تغییر ساختار میکروسکوپی فلز و بهبود ویژگیهای مکانیکی مانند سختی، استحکام، چقرمگی و مقاومت به سایش است.

عملیات حرارتی و ماشینکاری دو مرحلهی بسیار مهم پس از ریختهگری هستند که برای بهبود خواص مکانیکی و دستیابی به دقت ابعادی و کیفیت سطحی مطلوب در قطعات فلزی انجام میشوند.

ریختهگری قطعه یکی از قدیمیترین و در عین حال پیشرفتهترین روشهای شکلدهی فلزات است که برای تولید قطعات با هندسههای پیچیده بهکار میرود. در این فرآیند، فلز مذاب درون قالبی ریخته میشود تا پس از انجماد، شکل مورد نظر را به خود بگیرد.

مدلسازی ریختهگری یکی از مراحل کلیدی در طراحی و بهینهسازی فرآیند تولید قطعات فلزی است. در این روش، با استفاده از نرمافزارهای شبیهسازی عددی مانند ProCAST، MAGMASOFT یا ANSYS Fluent، رفتار جریان مذاب، انتقال حرارت و انجماد در قالب مورد بررسی قرار میگیرد. هدف از مدلسازی، پیشبینی عیوب احتمالی مانند تخلخل، حبس گاز، ترک گرم و ناحیههای انجماد ناقص است تا بتوان پیش از تولید واقعی، با اصلاح طراحی قالب یا شرایط فرآیند، کیفیت قطعه را بهبود داد.

لیست قیمت

👇🏻 شروع قیمت از 👇🏻

قیمت خرید ضایعات

روغنی

25 هزار تومان

ويژه

23 هزار تومان

آلیاژی

25 هزار تومان

چدن

23 هزار تومان

آلومینیوم

65 هزار تومان

قیمت ریختهگری برنز

آلیاژی

170 هزار تومان

فسفور برنز

50 هزار تومان

آلومینیوم برنز

170 هزار تومان

.

.

.

.

قیمت ریختهگری آلومینیوم

آلیاژی

160 هزار تومان

آلومینیوم 356

130 هزار تومان

متفرقه

160 هزار تومان

نرم

120 هزار تومان

.

.

قیمت ریختهگری چدن

آلیاژی

50 هزار تومان

نشکن

48 هزار تومان

خاکستری

50 هزار تومان

.

.

.

.

قیمت ریختهگری فولاد

فولاد زد سایش

80 هزار تومان

آلیاژی

30 هزار تومان

زنگ نزن

80 هزار تومان

نسوز

70 هزار تومان

.

.

جهت اطلاع از سایر قیمتها تماس بگیرید

برخی از مشتریان ما

Some of our customers

وبلاگ

Blog

سوپرآلیاژهای پایه نیکل: ستون فقرات صنایع با دمای بالا و روشهای ریختهگری پیشرفته

سوپرآلیاژهای پایه نیکل: ستون فقرات صنایع با

سوپرآلیاژها: ستون فقرات صنایع پیشرفته – نقش پیشتاز در ریختهگری و ماشینکاری قطعات بحرانی

سوپرآلیاژها: ستون فقرات صنایع پیشرفته – نقش

چالشها و راهکارهای نوین در ریختهگری دقیق سوپرآلیاژها برای صنایع بحرانی

چالشها و راهکارهای نوین در ریختهگری دقیق